在线气体分析仪如何提高锂电池制造效率和安全性?

2026-01-19 来自: 郑州弘高电子科技有限公司 浏览次数:19

锂电池生产过程中不受控制的气体排放会导致安全隐患并降低效率。在线气体分析仪可为制造商提供实时信息,帮助他们避免事故发生并优化生产性能。

在线气体分析仪在锂电池制造过程中发挥着至关重要的作用,它们能够持续监测挥发性化合物和有害气体。其应用可确保多个生产阶段的工艺稳定性、产品一致性和工作场所安全。

了解气体分析仪的优势固然重要,但了解 它们在各个生产阶段的作用 才能真正体现它们的价值。让我们来探讨一下它们在锂电池生产中的具体应用。

锂电池制造过程中存在哪些气体监测方面的挑战?

问题:锂电池生产是一个化学密集型过程,其中有害或活性气体的释放对产品质量、安全性和合规性构成重大风险。

锂离子电池制造涉及多个产生或与气态物质相互作用的阶段,每个阶段都带来特定的监测挑战。在浆料混合和涂覆阶段, 挥发性有机溶剂N-甲基-2-吡咯烷酮 (NMP)会蒸发并积聚在空气中。如果对其浓度控制不当,会影响干燥效率,导致环境污染,甚至在特定条件下发生燃烧。

同样,确保电池稳定性至关重要。水分过多是另一个关键问题,尤其是在电池组装和电解液加注阶段。水会与锂盐(例如 LiPF₆ )反应,生成(HF)——一种腐蚀性和毒性化合物,会损坏电池材料并对工人构成安全隐患。

此外,氢气和一氧化碳可能在电池的形成和老化阶段产生,尤其是在充电时。如果密闭空间内积聚的可燃气体未被及时发现,则可能造成爆炸风险。这些气体也可能表明电池内部存在异常,从而导致电池缺陷。

这些气体的反应活性、检测难度和响应时间各不相同。这意味着制造商采用高灵敏度、高选择性和实时气体检测系统。然而,在复杂且瞬息万变的生产环境中选择和集成此类系统并非易事——这需要对化学行为、设备兼容性和法规限制有深入的了解。

如果没有在线气体分析,制造商只能依赖定期的人工检查或间接指标,而这些方法往往速度太慢或精度不够,无法有效预防污染、设备损坏或质量问题。因此,实时在线气体监测并非可有可无,而是确保生产安全、有效并符合标准的必要条件。

在线气体分析仪如何提高电极制备过程中的稳定性?

电极制备,尤其是在溶剂蒸发过程中,需要精细的平衡——气体控制不精确会导致涂层均匀性差、材料损失和危险的工作条件。

在锂电池生产中,电极制备包括将活性材料与粘结剂和溶剂(通常为 N-甲基-2-吡咯烷酮 ,NMP)混合,然后将浆料涂覆到铝箔或铜箔上。涂覆后的电极随后在大型烘箱中干燥以蒸发溶剂,这一步骤既耗能又对化学性质非常敏感。

在此阶段,若未能对气体浓度进行适当的监测和管理,可能会引发多种稳定性问题。在线气体分析仪在克服这些挑战方面发挥着至关重要的作用:

1. 优化干燥效率和涂层质量

在线气体分析仪实时监测干燥箱排气中NMP蒸汽的浓度 。通过这种方式,它们有助于精确控制干燥温度和空气流量。

溶剂去除不足 会导致电极中残留NMP,影响电池性能和长期安全性。

过度干燥 会降低粘合剂的分布质量,或导致电极表面开裂。

利用实时数据,干燥箱可以自动调整参数,以保持的溶剂去除效果,从而降低能耗并确保涂层均匀。

2. 减少材料浪费和生产波动

气体条件不稳定会导致电极涂层不均匀,最终造成电极报废或需要重新加工。这不仅浪费昂贵的原材料(例如锂基正极粉末和NMP),还会降低生产效率。

通过严格的环境控制,在线分析仪可确保每个电极层均达到预定的厚度和溶剂残留目标。这可实现:

通过率更高

被拒收的批次数量减少

生产过程中重复性得到提高

3. 提高溶剂回收率和环境合规性

NMP是一种有害空气污染物,在许多地区都有严格的排放限制。在线气体分析仪使制造商能够:

监测废气流中的溶剂排放

优化回收系统负荷,例如冷凝或吸附装置

文件排放趋势监管报告

这样可以确保设施符合环境法规,同时最大限度地重复利用溶剂——这既有经济效益又有生态效益。

4. 支持预测性维护

气体成分的波动可能表明干燥系统出现问题,例如:

排气扇性能不足

过滤器堵塞

温度控制故障

通过持续的气体数据,维护团队可以及早发现异常情况,并在其升级为生产停机或产品缺陷之前予以解决。

气体分析仪如何提升环境安全和工人安全?

锂电池工厂中会积聚氢气、一氧化碳或等无色没味的气体——如果没有适当的监测,它们会对工人和周围环境构成无声的威胁。

锂电池制造工艺的特殊性使其成为一个对化学成分高度敏感的过程。高温、挥发性溶剂和电化学反应都可能导致有害气体的释放。在这种环境下,传统的通风或定期人工检查已不足以应对挑战。在线气体分析仪通过持续自动地监测整个工厂内的环境气体和工艺相关气体成分,弥补了这一关键的安全漏洞。

例如,在电极干燥和电解液填充过程中,有毒或易燃气体,例如 NMP、 氢气(H₂)或 一氧化碳(CO), 可能会从封闭系统中泄漏。在电池的化成阶段,即初次充电时,电池可能会释放出加压气体——其中一些气体可能表明电池内部存在缺陷,甚至处于失控前兆状态。在线气体分析仪可以实时检测这些气体排放,并在气体浓度达到危险水平之前触发自动警报或系统关闭。

除了能够立即检测威胁外,气体分析仪还能保障长期的环境安全。大多数地区对挥发性有机化合物 (VOC) 等排放物都有严格的监管。分析仪提供的实时数据能够帮助企业将排放控制在法定限值以内,避免罚款,并向监管机构报告合规情况。此外,集成到废气和空气净化系统中的分析仪可以优化洗涤器或溶剂回收装置的运行,在保持空气质量安全标准的同时,减少能源浪费。

在装配线或检验线等人员密集区域,配备电化学传感器的固定点分析仪能够及早发现有毒气体泄漏。这不仅能保护人体健康,还能为职业安全审核和认证提供支持。在紧急情况下,分析仪还能精确定位特定区域的气体存在和浓度,从而成为疏散方案的关键组成部分。

从本质上讲,在线气体分析仪将被动的安全措施转变为主动的风险管理策略。它们帮助制造商维持清洁、合规且安全的生产环境,从而保护人类和地球。

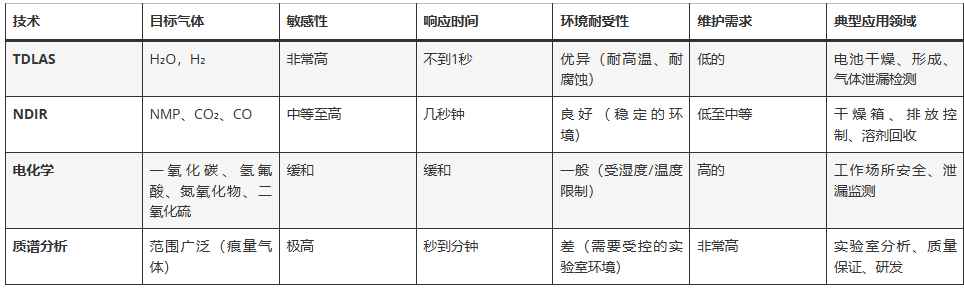

哪些气体分析技术适合锂电池生产?

锂电池工厂在复杂的化学活性环境中运行,并非所有气体分析仪都同样有效——选择错误的技术可能会导致读数不准确、维护问题或安全盲点。

选择合适的气体分析技术并非一劳永逸。锂电池生产的不同阶段会产生不同类型的气体,每种气体都需要特定的检测能力。灵敏度、选择性、速度和环境耐受性都是影响技术选择的关键因素。

以下是锂电池制造中最常用的四种在线气体分析技术,以及它们对各种监测需求的适用性:

1. 可调谐二极管激光吸收光谱法 (TDLAS)

TDLAS技术非常适合在高温或低压环境下检测低浓度气体,例如 水蒸气(H₂O) 和 氢气(H₂) 。它具有响应速度快、特异性高的优点,因此在细胞干燥和形成过程中尤为有用。

2. 非色散红外光谱 (NDIR)

非分散红外光谱( NDIR)广泛用于监测 挥发性有机化合物(VOCs) ,例如NMP,以及 CO₂ 和 CO₂。它具有稳定性强、成本效益高等优点,非常适合用于电极干燥箱和废气流中的连续排放监测。

3. 电化学传感器

这些传感器适用于检测 工作场所环境中的一氧化碳等 有毒气体 。虽然价格实惠且易于集成,但它们可能需要频繁校准,且使用寿命较短。

4. 质谱分析 (MS)

质谱仪能够以极高的灵敏度进行全面的气体成分分析,常用于研发实验室或生产线末端的质量保证。然而,该系统价格昂贵,需要熟练的操作人员,且对恶劣环境条件较为敏感。

锂电池制造气体分析技术对比表

此外,该项目还包括 合规咨询 和 售后支持,确保排放数据符合欧盟REACH法规、美国EPA标准和中国GB标准等区域环境法规。

在线气体分析仪在锂电池制造中不可或缺。它们不仅能提高安全性和合规性,还能提效率、降低成本,并确保产品从始至终的一致性。